Méthode des vibrations résonnantes pour réduire les tensions résiduelles dans les ensembles soudés ou usinés.

Pour beaucoup de personnes impliquées dans les constructions métalliques, le sujet du détensionnement n'est pas familier. Avec comme conséquence qu'il s'agit d'un sujet qu'on préfère éviter.

Les explications reprises ci-dessous permettront à chacun d'avoir une compréhension des bases des tensions résiduelles et de la manière de les traiter, mais aussi d'évaluer les problèmes d'atelier afin de trouver une solution économique.

Le processus de vibration pour la relaxation avec FORMULA 62 présente un certain nombre d'avantages par rapport au processus thermique bien connu.

Les tensions résiduelles, par définition, sont ces efforts dans un corps élastique qui est exempt des gradients externes de force ou de contrainte et de température.

Une répartition inégale des zones de tensions dans le métal créé par déformation plastique non-homogène est la cause principale de ces systèmes de tensions internes, si elles sont dans une zone ou dans l'ensemble des pièces.

Cette disparité entre les zones voisines de la même partie déforme les régions voisines. Cette situation peut être très dommageable pour la pièce, selon la grandeur et la direction. Les efforts de compression créés par grenaillage et écrouissage peuvent être utiles tandis que les efforts de tension créés pendant la soudure peuvent être néfastes.

Il est difficile de visualiser des tensions résiduelles, difficile de les mesurer et extrêmement difficile à calculer ou à prévoir, et pourtant ils sont aussi importants dans la fonction d'une pièce pour laquelle les forces extérieures appliquées sont plus facilement mesurées et calculées.

Les tensions résiduelles sont fondamentalement présentes dans la matière d'une ou de plusieurs des manières suivantes : thermique, métallurgique, mécanique et chimique. Puisque ce sont les processus de fabrication qui élaborent nos pièces métalliques, on peut supposer qu'à un certain moment, un traitement de détente puisse être exigé.

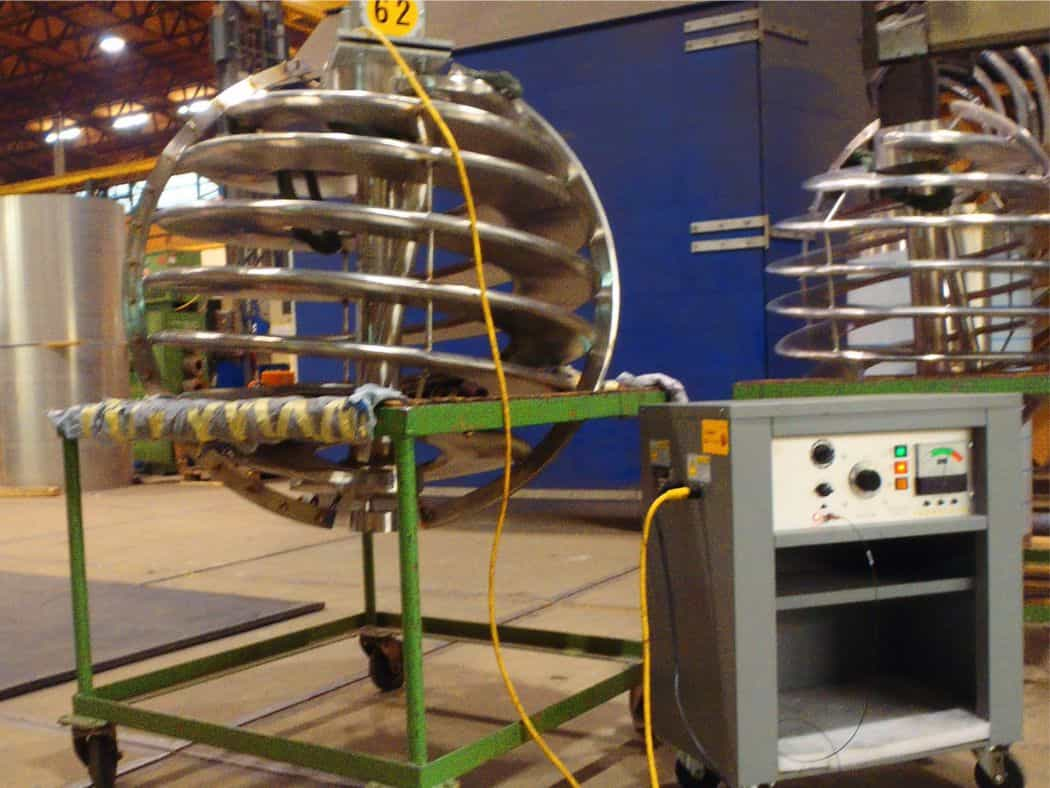

Le "FORMULA 62" est une méthode de détente des tensions résiduelles basée sur la résonance vibratoire développée par SRE. Les pièces sont soumises aux vibrations de basse fréquence et d'amplitude élevée pendant une période plus ou moins courte d'après la masse de la pièce. Ceci permet aux contraintes résiduelles d'être réduites à des niveaux très faibles où l'équilibre statique est retrouvé. La méthode de résonance est employée par des chercheurs du monde entier dans des études de détente en utilisant la vibration et est actuellement considérée comme normale dans l'industrie.

Les vibrations basse fréquence sont utilisées en tant que vecteur pour fournir l'énergie d'amplitude élevée à une construction métallique, ou à une pièce usinée. Les vibrations importantes produisent une tension qui est superposée au modèle des tensions existantes avec comme conséquence une réduction des tensions résiduelles élevées. Ceci produit un produit plus stable dimensionnellement et réduit la déformation aléatoire qui se produit souvent dans les pièces aux tensions non stabilisées.

Les vibrations résonnantes se sont avéré le moyen le plus efficace de réduire par vibration les tensions résiduelles. La méthode de vibration de fréquence résonante assure une redistribution beaucoup plus efficace des tensions, comparée à la méthode de fréquence sub-résonante. Les vibrations résonnantes d'amplitude élevée sont très efficaces en réduisant de manière significative les tensions résiduelles maximales dans les constructions soudées.

Il y a quelques limitations comme avec n'importe quel processus métallurgique. Le processus n'est pas recommandé pour les pièces extrudées ou les pièces travaillées sévèrement à basse température. Sur les très grandes pièces, ou des structures très longues de genre d'armature avec beaucoup d'ouvertures, il se peut que les vibrations puissent devoir être appliquées en plusieurs endroits de la structure, ce qui nécessite plus de temps. Les pièces très petites en grande quantité seront plus facilement traitées thermiquement par groupes.

Dans des situations de soudage où la vibration est employée pendant le procédé de soudage, cette méthode est la plus appropriée avec les procédés de soudage type SMAW, GMA et GTAW. D'autres procédés de soudage peuvent présenter de très sérieux problèmes logistiques.

Le processus peut être employé sur une très large gamme des métaux ferreux et non ferreux. Les matériaux typiques sont : aciers du carbone, acier inoxydable, aluminium, fonte de fer, manganèse, inconel, etc... Ce sont quelques-uns uns des métaux qui peuvent être traités dans une grande variété de conditions : brut ou coulé, forgé, matricé, soudé, ébauché, poli ou usiné.

Comme avec n'importe quel procédé de traitement, on doit suivre un processus donné pour une réalisation avec succès. Dans un processus thermique, les traitements sont régis par un code de pratique qui dicte le nombre de degrés par heure par mm d'épaisseur. En mode vibratoire ou non-thermique, la durée du traitement est basée sur la masse à vibrer, c'est-à-dire sur la masse totale des pièces, y compris tout outillage ou élément de fixation attaché à la pièce ; c'est la valeur de cette masse qui est employée pour déterminer la durée du traitement après avoir recherché la fréquence de résonance.

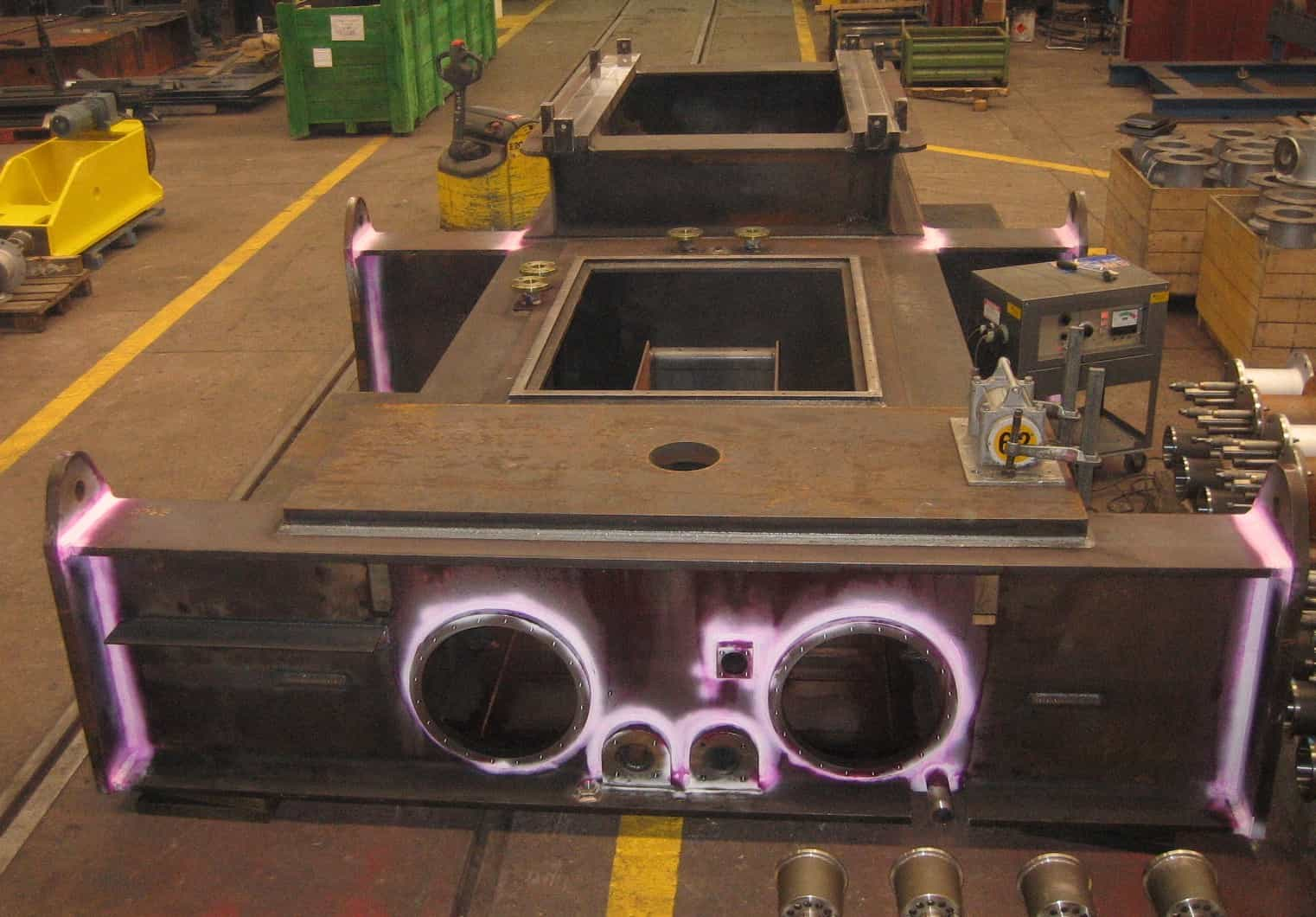

Les pièces peuvent être détensionnées pratiquement à n'importe quel point du processus de fabrication où la pièce est accessible. Les applications les plus typiques pour la détente sont aux étapes principales dans le processus de fabrication, c.-à-d. après l'usinage d'ébauche, le perçage, la rectification, etc... Pour les ensembles mécano-soudés, le détensionnement peut être exécuté pendant le soudage ce qui est très utile en empêchant les tensions résiduelles qui peuvent être la cause de criques de soudage ou de déformation dans quelques sections.

Puisque le processus de soudage produit d'importants gradients de température dans un très court laps de temps, les tensions résiduelles sont très dynamiquement activées, ce qui peut exiger une détente pendant le soudage, soit immédiatement après la soudure, soit encore dans un programme régulier de détente établi quotidiennement.

À mesure que le temps du processus de fabrication s'allonge, augmente aussi le risque de problèmes liés aux déformations. Puisque des tensions résiduelles très importantes peuvent réduire la résistance à la fatigue des assemblages soudés, une attention suffisante devrait être portée au détensionnement des contraintes résiduelles dans tous les ensembles mécano-soudés.

La durée réelle pour le traitement est basée sur la masse pour chaque application.

Le temps de traitement peut varier d'une courte période d'un quart d'heure à une heure ou plus selon la taille de la pièce et si elle doit être traitée à plusieurs endroits.

La manière la plus directe, et la plus efficace, est de résoudre un simple problème d'instabilité dimensionnelle. Ceci est tout à fait évident quand les techniques habituelles de mesure des cotes dimensionnelles confirment que la pièce a repris maintenant les dimensions qui avaient précédemment évolué de façon aléatoire. Cependant, dans la plupart des applications de détente, il n'y a aucun problème dimensionnel principal à surmonter, et la pièce garde les mêmes cotes avant et après traitement. Que faire alors ? Y a-t-il une manière simple de dire à quel point nous sommes arrivés ? Malheureusement, non ! Il y a bien eu quelques méthodes techniquement très faibles, et scientifiquement non confirmées, élaborées au cours des années et qui affirmaient prétendument quand la détente s'était produite. Certaines de ces méthodes affirment que les changements de mouvements de courants sont des moyens d'indiquer quand la pièce est détensionnée ou que les fréquences de vibration changent lorsque que la rigidité de la pièce évolue, ceci dû à une moindre résistance dd tension ou que la pièce subit un changement de fréquence vibratoire d'un mode artificiel à un mode normal. Tandis que tous nous voudrions voir l'évidence du changement, il est vrai que cela n'est pas aussi simple.

La vraie preuve quantitative de l'efficacité de la détente peut être obtenue pour pratiquement n'importe quel métal à l'aide des outils analytiques corrects. Selon que vous employez la détente thermique, la détente par vibration ou une technique cryogénique pour la détente, vous vous fierez seulement aux méthodes analytiques connues et approuvées pour déterminer quand les tensions ont été réduites. C'est très important parce que, non seulement nous devons connaître l'importance de la concentration des tensions, mais nous devons également savoir s'il s'agit de tension de traction ou de compression. Il n'y a aucun outil ou technique simple disponible qui puisse fournir toutes ces données pour un objet tridimensionnel.

Les techniques de mesure employées par des chercheurs sont bien connues et nous les soutenons fortement. Nous recommandons fortement la diffraction des rayons X suivant ASTM E915-83, le trou foré à vitesse élevée avec des jauges de contrainte suivant ASTM E837-85 ou, pour les matériaux ferromagnétiques, la méthode d'analyse de bruit de Barkhausen, méthodes apportant des types de détermination que les tensions ont été réduites.

Pas du tout ! Il y a quelques règles qui doivent être observées et qui s'appliquent à toutes les situations. La première condition doit isoler l'objet, autant qu'il est pratiquement possible, afin de le laisser librement vibrer. Dans les cas où cela n'est pas possible, l'unité de vibration doit être placée aussi près que possible à la zone à travailler. L'unité doit être directement fixée à la pièce afin de lui transférer tout l'énergie vibratoire. Ceci peut être accompli en employant des brides, des clames ou des montages adaptés.

Une fois que ces conditions sont réunies, la pièce doit être vibrée pendant une période minimum basée sur la masse de l'ensemble. Des pièces peuvent être vibrées pendant de plus longues périodes sans souffrir n'importe quels dommages de fatigue ou perte de résistance à la traction.

L'équipement est conçu pour un emploi facile et est employé par votre personnel aussi bien à l'atelier que sur chantier.

L'équipement l'"FORMULA 62" peut être employé sur des pièces d'une grande variété de formes et de tailles, petites pièces coulées, arbres, engrenages, ou pièces d'OEM jusqu'aux très grandes pièces mécano-soudées et/ou usinées, qui sont trop grandes pour le traitement thermique. En utilisant une table de vibration spécifiquement prévue pour traiter de plus petites pièces, le système de vibration peut être installé aussi bien dans la zone de production ce qui économise du temps et permet pour traiter de nombreuses pièces en même temps. Les tables une capacité de 1.000 kg, ce qui est idéal pour des moules, des matrices ou d'autres pièces lourdes.

Dans les cas où la méthode thermique est employée seulement pour favoriser la stabilité dimensionnelle de la pièce à des fins d'alignement, l'état de surface ou les conditions d'utilisation, la méthode par vibration peut la remplacer comme étant beaucoup plus rentable. Cette méthode permet également à l'opérateur de traiter les pièces à différents moments dans tout le processus de fabrication, ce qui autrement serait impossible ou trop coûteux à faire, en raison de considérations d'état de surface.

Le processus thermique de détente, bien qu'adapté à beaucoup de métaux, présente quelques sérieuses limitations qui font que la détente vibratoire soit un bien meilleur choix. Par exemple : AWS D1.1 ne recommande pas le traitement thermique des qualités A514, A517, A709 ou Grade 100. D'autres aciers au carbone ou faiblement alliés peuvent subir des modifications indésirables de la microstructure, entraînant une détérioration des propriétés mécaniques, des criques, ou tous les deux. Une attention supplémentaire doit être accordée à la déformation possible, l'oxydation, à la perte de résistance à la corrosion ou aux fissures intergranulaires qui peut résulter du traitement thermique. La méthode est bonne, mais elle n'est pas parfaite. AWS D14,1 en parle pour la stabilité dimensionnelle.

Beaucoup de traitements thermiques normalisés dépassent la détente des tensions résiduelles, ce qui peut avoir un effet significatif sur la tenue d'ensemble de la pièce. Dans les cas où la détente et les changements des propriétés mécaniques ou de la composition métallurgique sont nécessaires, il ne peut y avoir aucune substitution. Les codes et normalisations actuels n'approuvent ni ne désapprouvent l'emploi des méthodes vibratoires de détente. Les questions sur la possibilité d'employer les vibrations dans les situations normalisées ou codifiées devraient être adressés à l'usine.